Die FX Permanent Lasthebemagnetbaureihe ist technisch und qualitativ Weltspitze.

Durch ihr einmaliges Halbschalenmagnetsystem erreichen FX Magnete mit, vergleichsweise, weniger Seltenerden Rohstoffen als andere Bauformen maximale Magnetflussdichten und Haltekräfte.

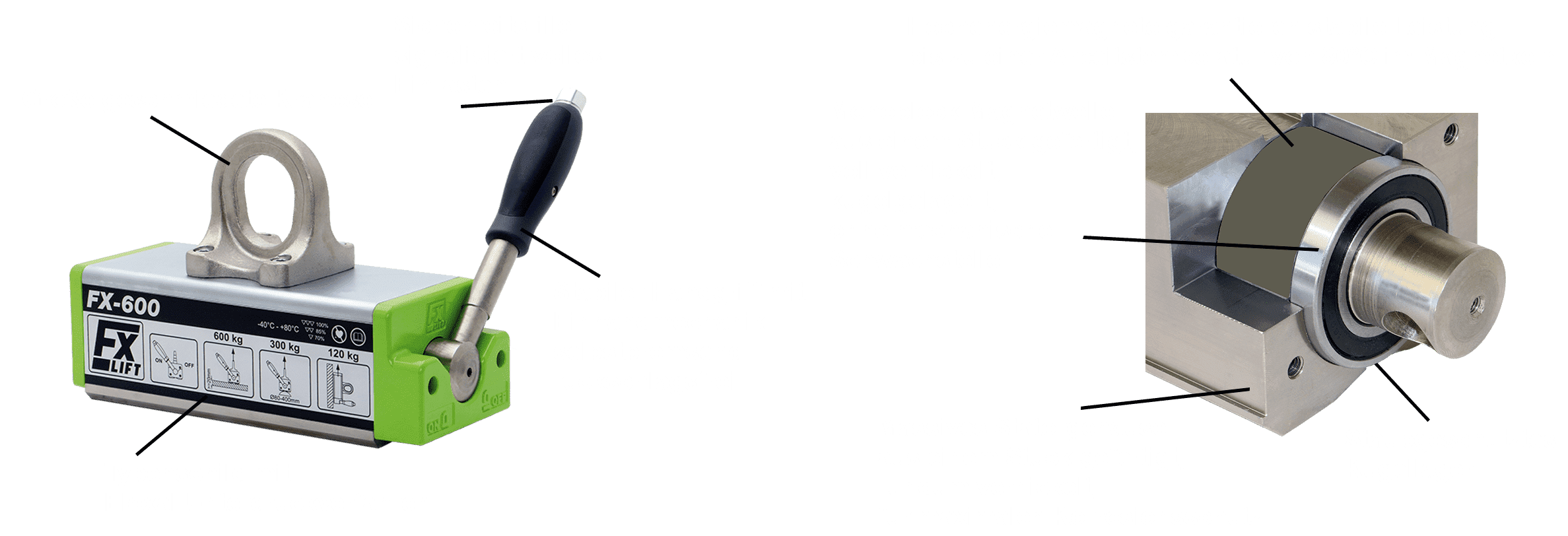

Die supermassive Magnetwelle ist aus einem Stück gefertigt, benötigt nur 90° Schaltweg und schlägt nicht zurück.

Wirtschaftliche Vorteile

- Made in Germany

- Normkonform und geprüft nach DIN EN 13155:2020 S-Klasse 7/2 Millionen Lastwechsel bei Volllast

- Produkthaftungsversichert bei einem deutschen Versicherer

- Mehrsprachige Dokumentation

- Umweltfreundlich und zukunftssicher durch höhere Leistung bei weniger SE-Magnetverbrauch

- 5 Jahre Garantie

- Sicherheitsfaktor 3,5

- Ersatzteilversorgung auf 10 Jahre garantiert

- CAD Daten verfügbar

Technische Vorteile

- 100% vernickelt

- Hochenergie-Halbschalenmagnete

- Schaltweg von nur 90°

- große geschmiedete Kranöse (SF5)

- große Leistung bei kompaktem Design

- kurze Aufnahme- und Abladezeiten

- keine mechanische Beeinträchtigung des Werkstücks

- sehr massive Schaltwelle

- rückschlagfreie Einhandbedienung

- für flache und runde Materialien geeignet

- erhöhte Sicherheit durch einfachste Bedienung